Verständnis der Mechanik der Flüssigkeitsdichtungstechnologie

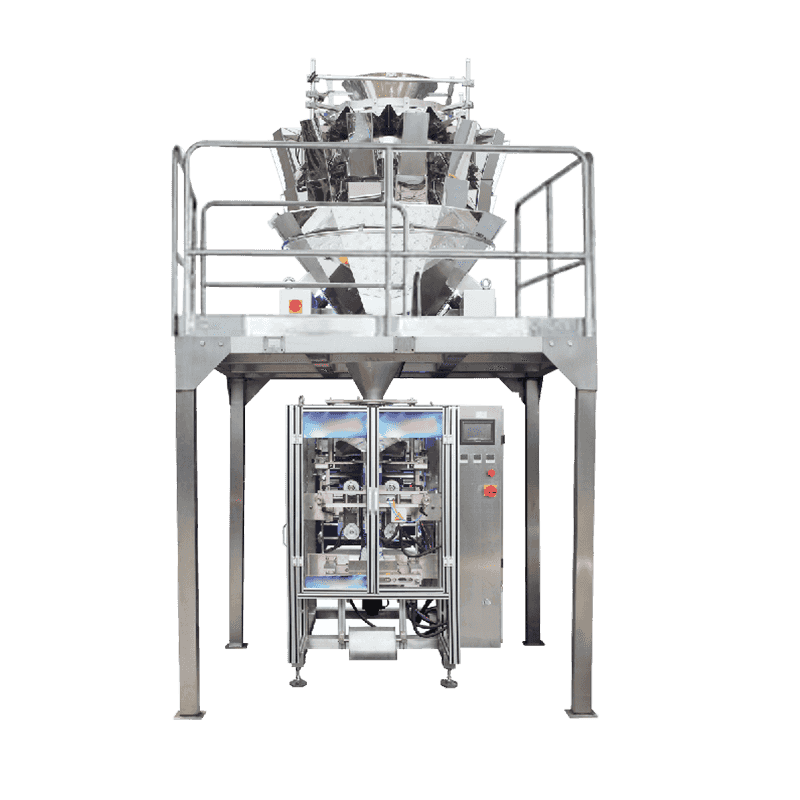

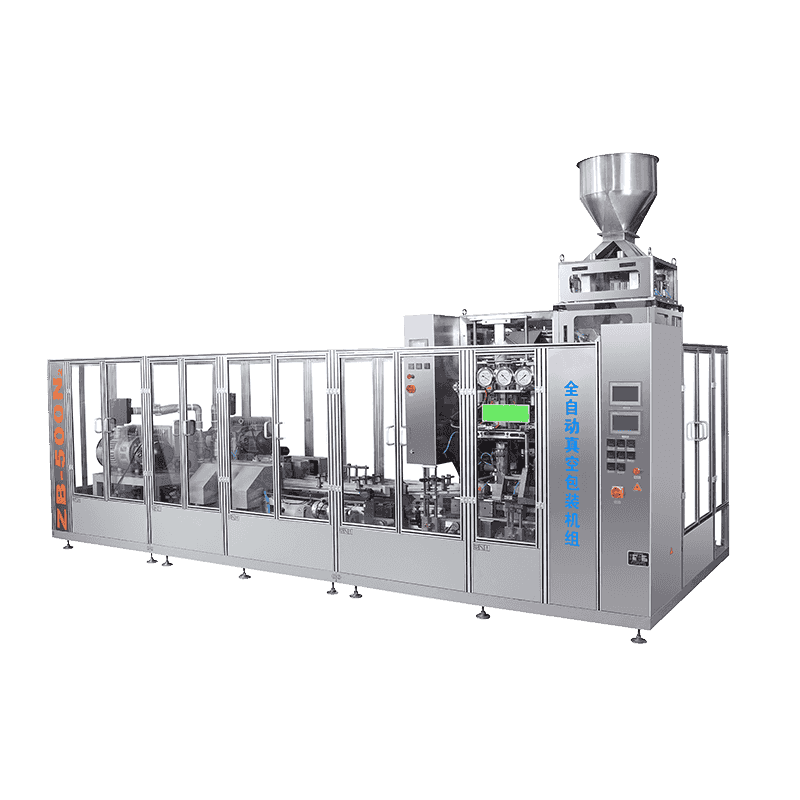

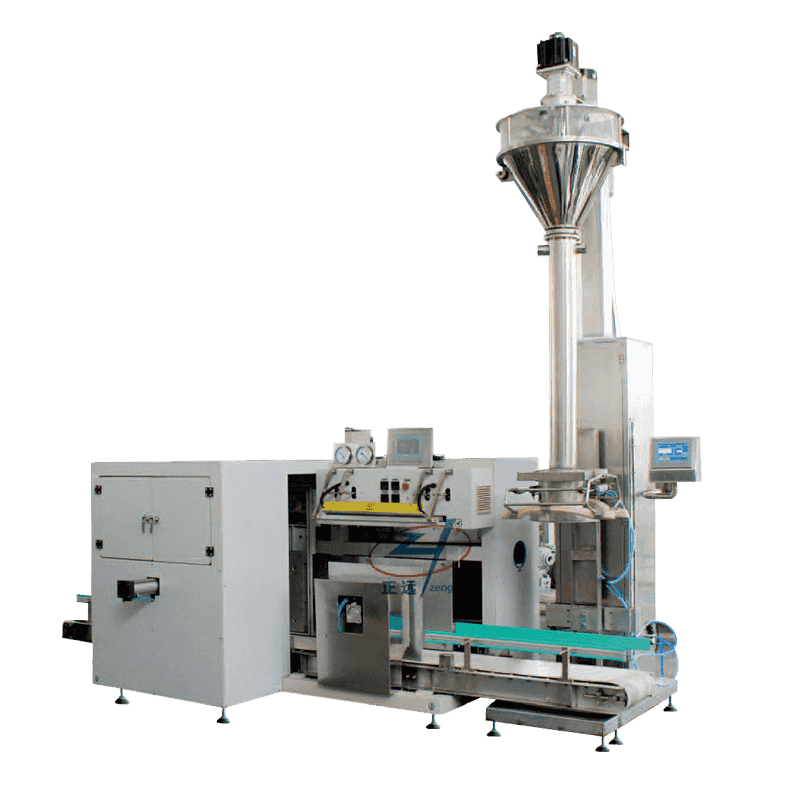

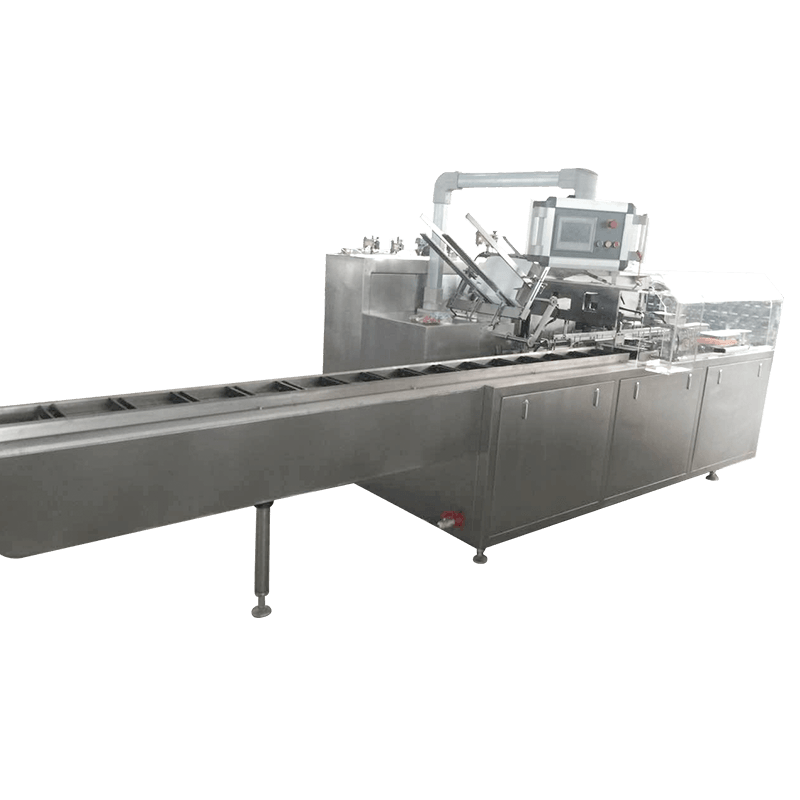

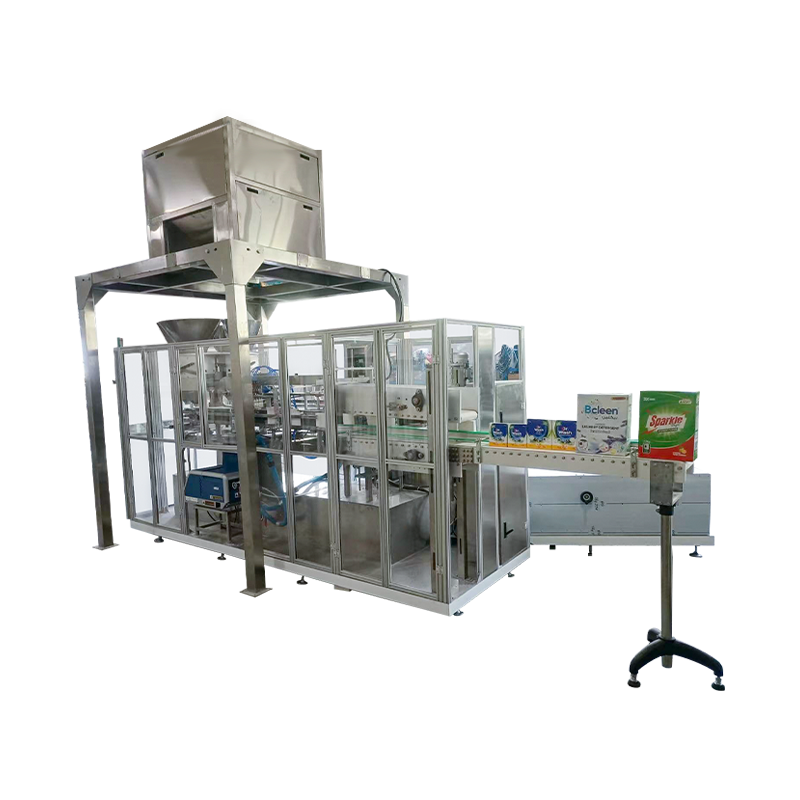

Eine Flüssigkeitsversiegelungsmaschine ist ein spezielles Gerät, das dazu dient, verschiedene Flüssigkeiten in Behälter wie Beutel, Flaschen oder Gläser abzufüllen und luftdicht zu verschließen. Der Kernmechanismus besteht aus einem synchronisierten Prozess der Zuführung des Behälters, der Injektion einer präzisen Flüssigkeitsmenge durch eine Düse und der Anwendung von Wärme oder Druck, um eine auslaufsichere Abdichtung zu erzeugen. Moderne Maschinen nutzen servobetriebene Systeme, um sicherzustellen, dass die Füllgeschwindigkeit mit der Versiegelungsrate übereinstimmt, wodurch ein Verschütten verhindert und eine gleichbleibende Produktqualität über große Produktionschargen hinweg sichergestellt wird.

Diese Maschinen sind für die Aufrechterhaltung der Haltbarkeit und Hygiene von Produkten in der Lebensmittel-, Getränke- und Pharmaindustrie unerlässlich. Durch das Entfernen der Luft aus dem Kopfraum oder die Verwendung einer Stickstoffspülung vor dem Versiegeln schützt die Maschine die Flüssigkeit vor Oxidation und mikrobieller Kontamination. Diese Präzision ermöglicht es Herstellern, ihre Abläufe zu skalieren und gleichzeitig strenge regulatorische Standards für Sicherheit und Volumengenauigkeit einzuhalten.

Schlüsselkomponenten eines Flüssigkeitsdichtungssystems

Um stets eine perfekte Abdichtung zu erreichen, müssen mehrere hochpräzise Komponenten im Einklang arbeiten. Die Wirksamkeit der Flüssigkeitsversiegelungsmaschine hängt stark von seiner Fähigkeit ab, mit unterschiedlichen Viskositäten umzugehen, von dünnen wasserähnlichen Flüssigkeiten bis hin zu dicken Gelen oder Ölen. Nachfolgend sind die kritischen Teile aufgeführt, die ein Hochleistungssystem ausmachen:

- Fülldüsen: Speziell entwickelt, um Tropfen und Schaumbildung während des Injektionsvorgangs zu verhindern.

- Heißsiegelstäbe: Wird für flexible Verpackungen verwendet, um Folienschichten miteinander zu verschmelzen und so eine dauerhafte Verbindung zu schaffen.

- SPS-Bedienfeld: Das Gehirn der Maschine, mit dem Bediener die Siegeltemperatur, den Druck und den Zeitpunkt anpassen können.

- Fördersystem: Bewegt Behälter mit hoher Präzision durch die Füll- und Verschließstationen.

Vergleich gängiger Flüssigkeitsabdichtungsmethoden

Die Wahl der richtigen Maschine hängt von der Art der Flüssigkeit und dem verwendeten Verpackungsmaterial ab. Die folgende Tabelle vergleicht die gängigsten Dichtungstechnologien im industriellen Umfeld:

| Dichtungstyp | Am besten für | Hauptvorteil |

| Heißsiegeln | Plastikbeutel/-beutel | Niedrige Kosten und hohe Geschwindigkeit |

| Induktionsversiegelung | Flaschensaft / Medizin | Manipulationssicherer, hermetischer Verschluss |

| Ultraschallversiegelung | Milchprodukte / kontaminierte Kanten | Versiegelt Flüssigkeitsrückstände |

Technische Überlegungen für optimale Leistung

Viskositäts- und Fließmanagement

Die Fließeigenschaften der Flüssigkeit bestimmen den Typ der in der Maschine verwendeten Pumpe. Für sterile Flüssigkeiten werden häufig Peristaltikpumpen eingesetzt, da die Flüssigkeit nie mit den Maschinenteilen in Berührung kommt, während Kolbenpumpen für hochviskose Pasten besser geeignet sind. Wenn Sie sicherstellen, dass die Maschine auf die spezifische Viskosität Ihres Produkts kalibriert ist, wird ein „Tailing“ verhindert, bei dem sich überschüssige Flüssigkeit im Siegelbereich verfängt und die Integrität der Verpackung beeinträchtigt.

Temperatur- und Verweilzeitkalibrierung

Bei Heißsiegelmaschinen ist es entscheidend, den „Sweet Spot“ zwischen Temperatur und Verweilzeit zu finden. Wenn die Schweißstäbe zu heiß sind, verbrennt die Folie; Wenn sie zu kühl sind, löst sich die Versiegelung leicht auf. Professionelle Flüssigkeitsversiegelungsmaschinen ermöglichen Mikroanpassungen dieser Parameter, um Schwankungen in der Foliendicke oder der Raumtemperatur Rechnung zu tragen und sicherzustellen, dass jede Einheit die Linie mit einer perfekten Verbindung verlässt.

Wartungsprotokolle für Langlebigkeit

Eine Flüssigkeitsversiegelungsmaschine stellt eine erhebliche Investition dar und erfordert eine regelmäßige Wartung, um Ausfallzeiten zu vermeiden. Da diese Maschinen mit Flüssigkeiten arbeiten, sind sie anfällig für Korrosion oder Rückstände, wenn sie nicht nach jeder Schicht ordnungsgemäß gereinigt werden. Durch die Implementierung eines Daily Clean-in-Place (CIP)-Verfahrens wird sichergestellt, dass die internen Leitungen frei von Bakterien und ausgehärtetem Produkt bleiben.

- Wöchentliche Überprüfung der Heizelemente und des Teflonbandes, um eine gleichmäßige Wärmeverteilung sicherzustellen.

- Schmierung beweglicher mechanischer Gelenke zur Vermeidung von reibungsbedingtem Verschleiß.

- Kalibrierung von Sensoren zur Aufrechterhaltung genauer Füllstände und Beutelpositionierung.

Kontaktieren Sie uns