Kernkomponenten einer hocheffizienten Verpackungsproduktionslinie

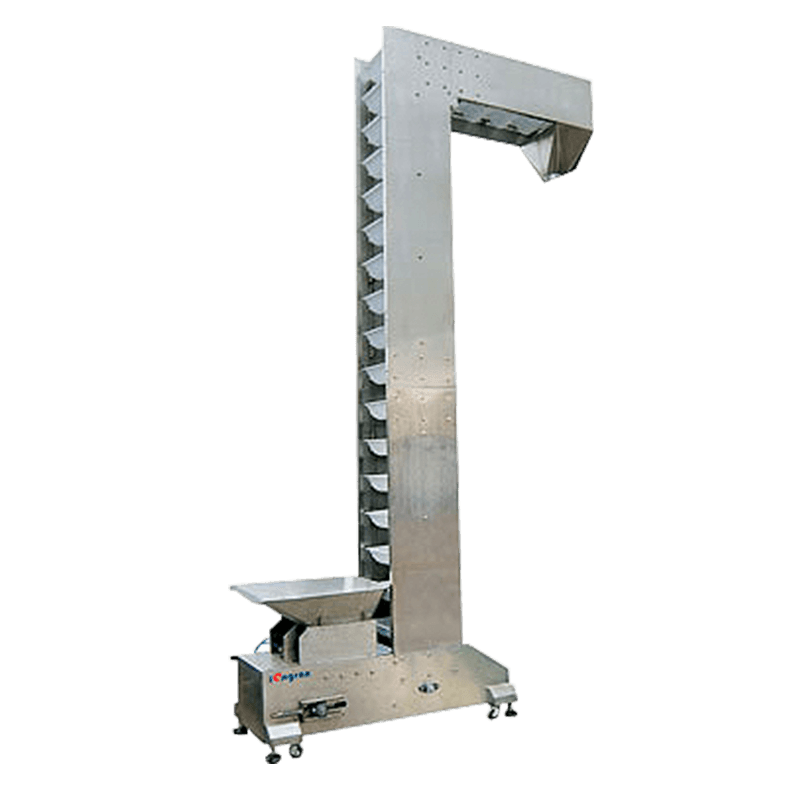

Ein moderner Verpackungsproduktionslinie ist ein hochentwickeltes Ökosystem miteinander verbundener Maschinen, das darauf ausgelegt ist, Massenprodukte in marktreife Einheiten umzuwandeln. Die Grundlage dieses Systems beginnt mit Primärverpackungsgeräten, wie z. B. VFFS-Maschinen (Vertical Form Fill Seal) oder Rotationsbeutelfüllern, die den direkten Kontakt mit dem Produkt übernehmen. Diese werden durch hochpräzise Wägesysteme und Mehrkopfwaagen unterstützt, die die Dosierungsgenauigkeit gewährleisten, Produktverluste reduzieren und die Einhaltung gesetzlicher Vorschriften gewährleisten. Die Integration zwischen diesen Komponenten ist von entscheidender Bedeutung. Ein Engpass in der Wiegephase kann den gesamten nachgelagerten Prozess stoppen, sodass synchronisierte Kommunikationsprotokolle für die Aufrechterhaltung eines gleichmäßigen Flusses unerlässlich sind.

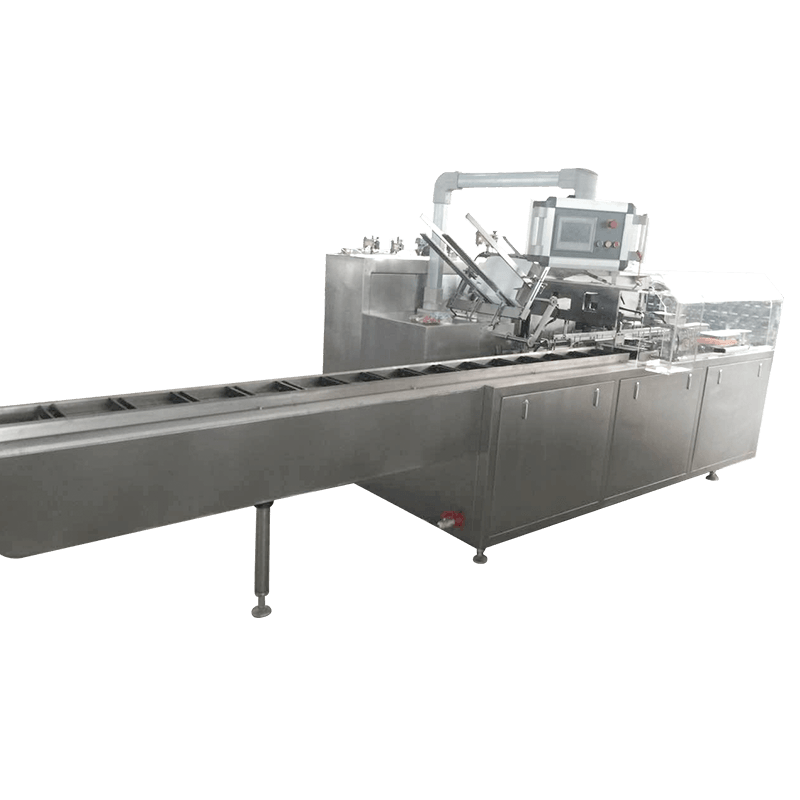

Die Sekundär- und Tertiärstufen umfassen das Kartonieren, Verpacken und Palettieren. Die Sekundärverpackung konzentriert sich auf die Gruppierung einzelner Einheiten in verkaufsfertige Kartons, während die Tertiärverpackung diese Kartons für den Massentransport vorbereitet. Moderne Linien nutzen zum Palettieren oft Roboterarm-Integratoren, die eine viel höhere Flexibilität bieten als herkömmliche mechanische Palettierer. Diese Roboter können so programmiert werden, dass sie verschiedene SKU-Größen und Stapelmuster verarbeiten, sodass Hersteller mit minimalen Ausfallzeiten zwischen Produktlinien wechseln können. Der nahtlose Übergang zwischen diesen Phasen macht eine leistungsstarke Produktionsumgebung aus.

Technische Spezifikationen für Linienausrüstung

Bei der Auswahl der Ausrüstung für eine Verpackungslinie sind technische Kompatibilität und Durchsatzkapazität die wichtigsten Erfolgskriterien. In der folgenden Tabelle sind die Standardleistungserwartungen für Schlüsselmaschinen in einer Produktionsumgebung mit mittlerem bis hohem Volumen aufgeführt:

| Maschinentyp | Durchschnittsgeschwindigkeit (BPM) | Schlüsselmetrik |

| Rotationsflüssigkeitsfüller | 120 - 400 | Füllgenauigkeit (±0,5 %) |

| Induktionssiegelgerät | 60 - 200 | Hermetische Dichtungsintegrität |

| Automatischer Etikettierer | 150 - 500 | Platzierungsgenauigkeit |

| Kartonaufrichter | 15 - 30 | Konsistenz der Rechtwinkligkeit |

Implementierung intelligenter Inspektion und Qualitätskontrolle

Qualitätskontrolle ist kein manueller Probenahmeprozess mehr, sondern eine integrierte, automatisierte Notwendigkeit. Optische Inspektionssysteme gehören mittlerweile zum Standard auf Hochgeschwindigkeitslinien, um die Etikettenausrichtung, die Lesbarkeit des Verfallsdatums und das Drehmoment der Kappe zu überprüfen. Diese Systeme verwenden Hochgeschwindigkeitskameras und KI-gesteuerte Software, um Fehler in Millisekunden zu identifizieren und pneumatische Ausschleusarme auszulösen, um fehlerhafte Artikel zu entfernen, ohne die Linie zu verlangsamen. Dadurch wird sichergestellt, dass nur 100 % konforme Produkte in die Verpackungsphase gelangen, wodurch das Risiko kostspieliger Rückrufe im Einzelhandel deutlich reduziert wird.

Kritische Inspektionspunkte

- Metalldetektion und Röntgen: Scannen nach physischen Verunreinigungen im Produkt nach der Versiegelung.

- Kontrollwägen: Überprüfung, ob jedes Paket den auf dem Etikett angegebenen Gewichtsanforderungen entspricht.

- OCR-Verifizierung: Sicherstellung der optischen Zeichenerkennung von Chargencodes und Mindesthaltbarkeitsdaten.

- Siegelinspektion: Verwendung von Wärmebild- oder Drucksensoren zur Erkennung von Undichtigkeiten in flexiblen Verpackungen.

Strategien zur Minimierung von Umstellungsausfallzeiten

In einer Anlage mit mehreren Produkten ist die SMED-Methodik (Single-Minute Exchange of Die) für die Aufrechterhaltung der Rentabilität von entscheidender Bedeutung. Eine Verpackungsproduktionslinie, deren Umstellung von einer 500-ml-Flasche auf eine 1-Liter-Flasche vier Stunden dauert, bedeutet einen massiven Verlust potenzieller Einnahmen. Um dem entgegenzuwirken, investieren Hersteller in „werkzeuglose“ Maschinen, bei denen Einstellungen über Handkurbeln mit digitaler Anzeige oder über HMI-Voreinstellungen (Human Machine Interface) vorgenommen werden können, die Förderbandbreiten und Sensorhöhen automatisch anpassen.

Eine weitere praktische Lösung ist der modulare Linienaufbau. Durch den Einsatz mobiler Geräteeinheiten, die in die Linie hinein- und herausgerollt werden können, können Einrichtungen innerhalb von Minuten bestimmte Maschinen umgehen oder Etikettierköpfe austauschen. Durch die Standardisierung der Behälterhalsoberflächen und Etikettenabmessungen über verschiedene Produktreihen hinweg werden die mechanischen Anforderungen einer Umstellung weiter vereinfacht. Wenn diese Strategien mit einem geschulten Wartungsteam im „Pit-Crew“-Stil kombiniert werden, können die Umrüstzeiten oft um über 50 % verkürzt werden, was die Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE) der Anlage direkt erhöht.

Die Rolle der Digitalisierung und des industriellen IoT

Die Integration von Sensoren für das industrielle Internet der Dinge (IIoT) in der gesamten Verpackungslinie ermöglicht eine Echtzeit-Datenerfassung und vorausschauende Wartung. Anstatt auf den Ausfall eines Motors zu warten, überwachen Sensoren Vibrations- und Wärmesignaturen, um Ausfälle vorherzusagen, bevor sie auftreten. Diese Daten werden in ein zentrales SCADA-System (Supervisory Control and Data Acquisition) eingespeist und bieten Managern eine Dashboard-Ansicht der Linienleistung, einschließlich Ausfallzeiten und Ausschussraten. Dieses Maß an Transparenz ist für eine kontinuierliche Verbesserung unerlässlich und hilft dabei, subtile Ineffizienzen zu erkennen, die andernfalls von den Betreibern der Anlagen möglicherweise unbemerkt bleiben würden.

Kontaktieren Sie uns