Kernarbeitsprinzipien von Pulververpackungssystemen

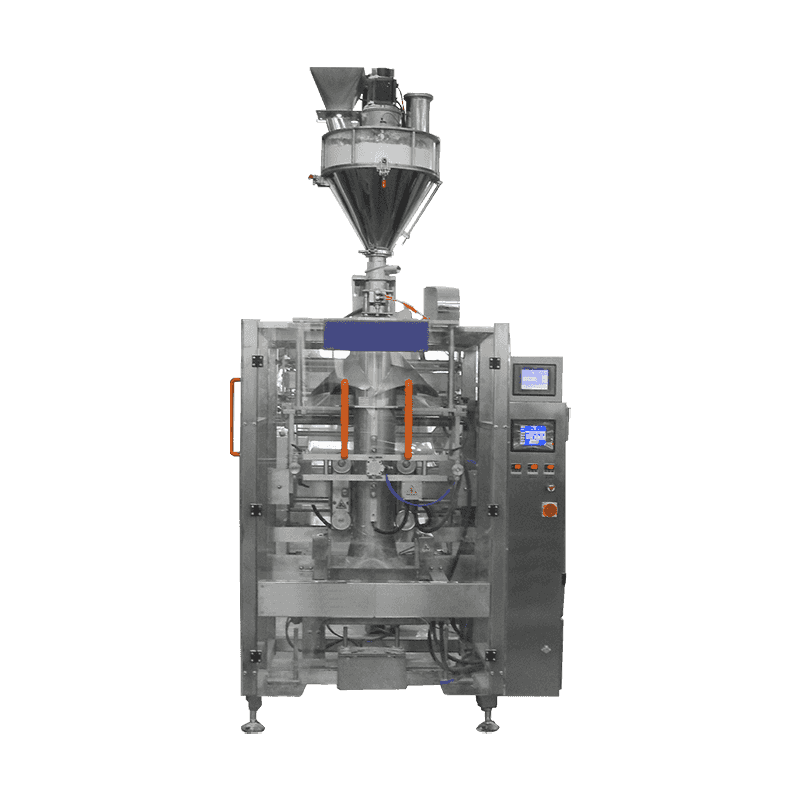

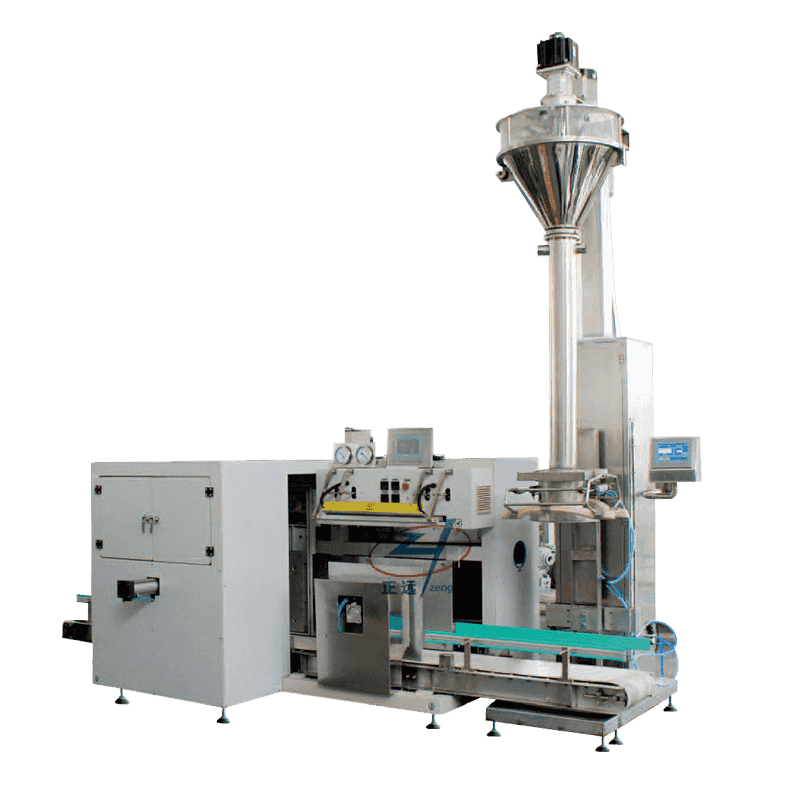

Das grundlegende Ziel einer Pulververpackungsmaschine besteht darin, Schüttgüter mit minimalem Produktabfall in präzise, versiegelte Einheiten umzuwandeln. Diese Maschinen arbeiten durch einen synchronisierten Prozess der Zuführung, Messung, Beutelformung und Versiegelung. Da sich die Fließfähigkeit von Pulvern erheblich unterscheidet – sie reicht von frei fließenden Körnern wie Salz bis hin zu nicht frei fließenden kohäsiven Pulvern wie Mehl – ist der Messmechanismus von entscheidender Bedeutung. Die meisten industriellen Systeme verwenden einen Schneckenfüller, der mithilfe einer vertikalen Schnecke ein bestimmtes Produktvolumen in das Verpackungsmaterial verdrängt und so eine hohe Genauigkeit auch bei staubigen oder feinen Materialien gewährleistet.

Automatisierung spielt in modernen Systemen eine zentrale Rolle, in denen SPS-Einheiten (Programmable Logic Controller) den Zeitpunkt des Folienzugs und die Temperatur der Schweißbalken verwalten. Dadurch wird sichergestellt, dass die Integrität der Verpackung über Tausende von Zyklen hinweg gleich bleibt. Durch die Integration von Sensoren können diese Maschinen „Kein Beutel, keine Füllung“-Szenarien erkennen, was den Materialverlust deutlich reduziert und Maschinenstillstände durch verschüttetes Produkt verhindert.

Auswahl des richtigen Dosiermechanismus

Schneckenfüllsysteme

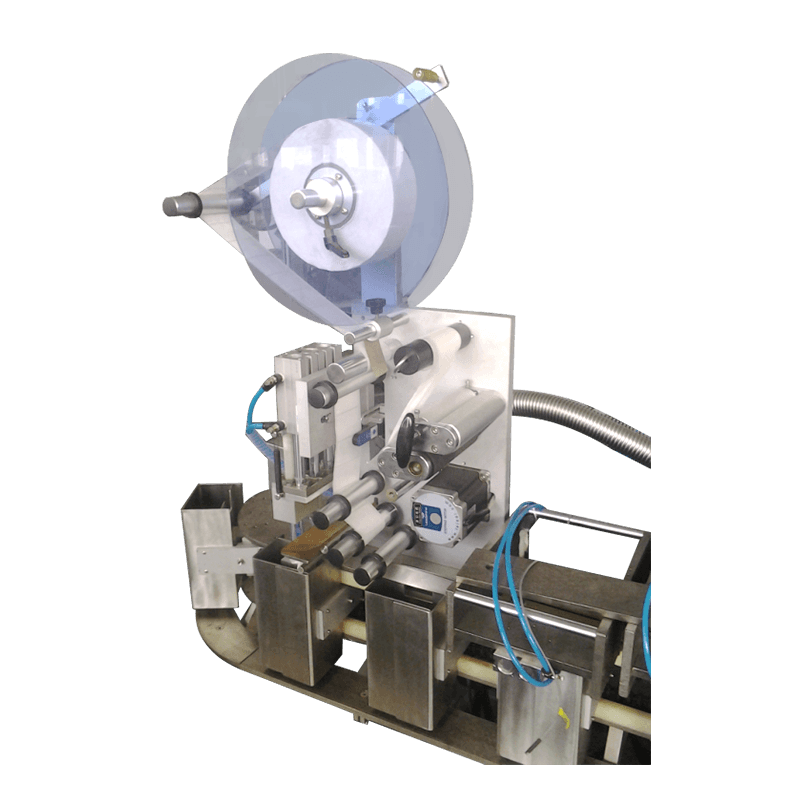

Schneckenfüller sind der Industriestandard für feine Pulver. Sie bestehen aus einem Trichter, einem Rührstab zur Vermeidung von „Brückenbildung“ und einer präzisionsgefertigten Schnecke. Das Volumen des geförderten Pulvers wird durch die Anzahl der Umdrehungen der Schnecke bestimmt. Diese Methode ist ideal für Produkte, die zur Staubbildung neigen, da das geschlossene System das Pulver zurückhält.

Volumetrische Becherfüller

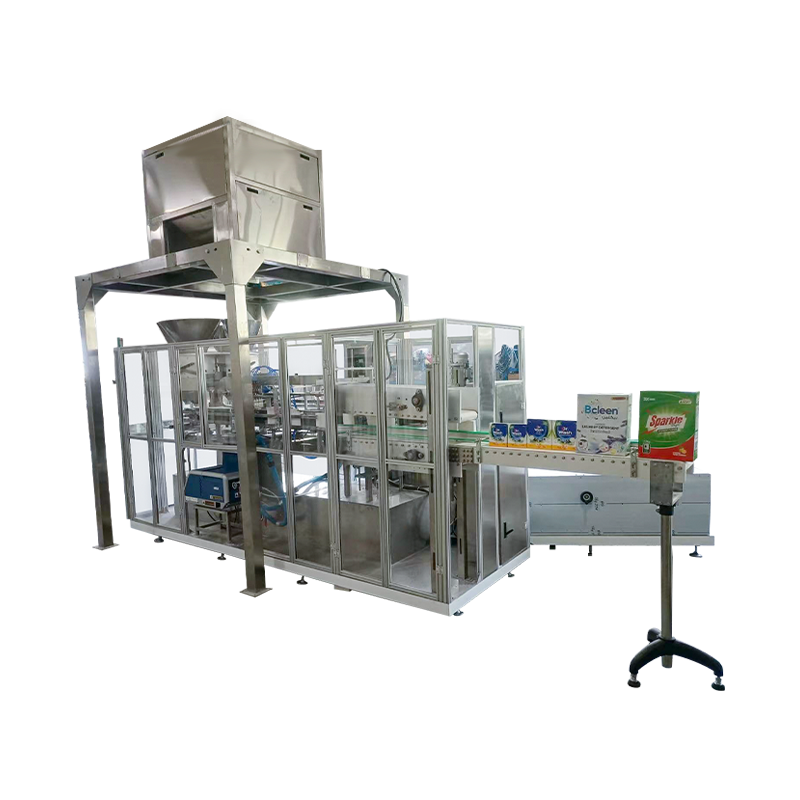

Für frei fließende Pulver wie Zucker oder chemische Reinigungsmittel bieten volumetrische Becherfüller eine kostengünstige und schnelle Alternative. Diese Maschinen verwenden vorab abgemessene Becher, die sich füllen, während sie unter dem Trichter hindurchlaufen und dann in die Verpackung entleert werden. Während sie bei unterschiedlichen Dichten weniger präzise sind, sind sie bei gleichmäßigen Produkten außergewöhnlich schnell.

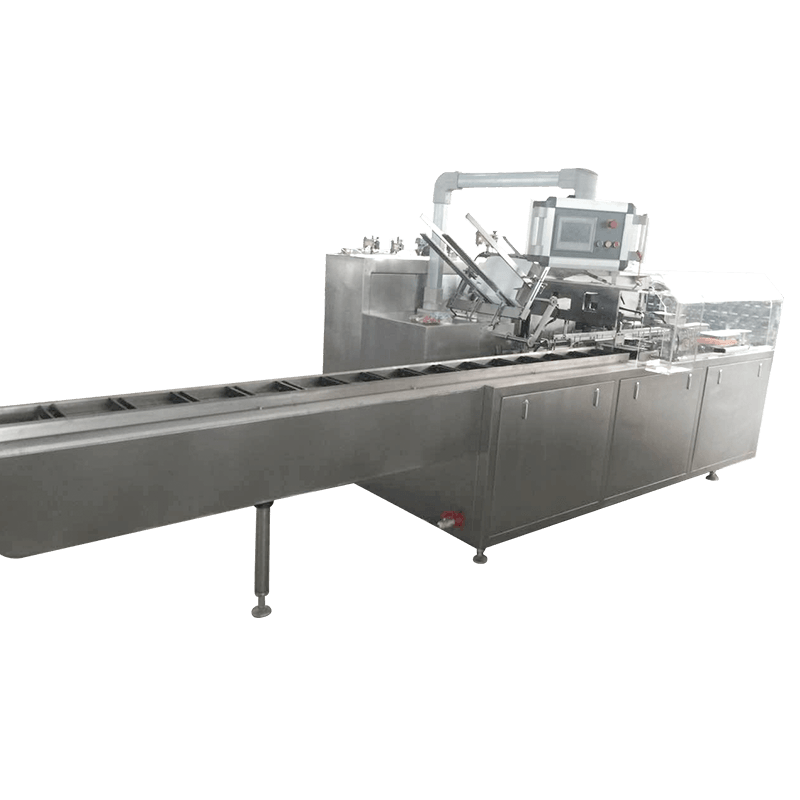

Vergleich gängiger Pulververpackungsformate

Die Wahl des Verpackungsformats beeinflusst sowohl den Verbraucherkomfort als auch die mechanischen Anforderungen der Maschine. Nachfolgend finden Sie einen Vergleich der gängigsten Beutelarten, die von Pulververpackungsanlagen hergestellt werden:

| Taschentyp | Bester Anwendungsfall | Maschinenkomplexität |

| Kissentasche | Massenmehle, Gewürze, Reinigungsmittel | Niedrig |

| Tasche mit Seitenfalten | Kaffee, großvolumige Pulver | Mittel |

| Beutel/Stickpackung | Einzelportionsgetränke, Arzneimittel | Hoch |

| Vorgefertigter Beutel | Premium-Proteinpulver | Moderat (Rotary) |

Entscheidende technische Funktionen für den betrieblichen Erfolg

Bei der Bewertung von a Pulververpackungsmaschine Bestimmte technische Spezifikationen bestimmen den langfristigen ROI und die Wartungsanforderungen. Eine hochwertige Maschine sollte ein Gleichgewicht zwischen Geschwindigkeit und der empfindlichen Beschaffenheit des zu handhabenden Produkts herstellen.

- Staubabsaugsysteme: Feine Pulver können sich im Dichtungsbereich absetzen und so eine ordnungsgemäße hermetische Abdichtung verhindern. Integrierte Staubabscheider oder Vakuumdüsen sind für die Aufrechterhaltung der Dichtungsintegrität unerlässlich.

- Edelstahlkonstruktion: Für Lebensmittel- und Pharmaanwendungen sind SS304- oder SS316L-Qualitäten erforderlich, um Hygienestandards zu erfüllen und Korrosion während der Reinigung zu widerstehen.

- Werkzeugloser Wechsel: Moderne Maschinen ermöglichen es dem Bediener, das Formrohr oder die Schnecke ohne schweres Werkzeug zu wechseln, wodurch die Ausfallzeiten zwischen verschiedenen Produktläufen reduziert werden.

- Möglichkeiten zur Gasspülung: Bei Produkten, die empfindlich auf Oxidation reagieren (wie Vollmilchpulver), verlängert die Injektion von Stickstoff in den Beutel vor dem Verschließen die Haltbarkeit erheblich.

Wartungs- und Langlebigkeitsprotokolle

Die Langlebigkeit einer Pulververpackungsmaschine hängt stark von einem strengen Wartungsplan ab. Da Pulver von Natur aus abrasiv und invasiv sind, können sie bei unsachgemäßer Handhabung in mechanische Lager eindringen oder elektrische Komponenten beeinträchtigen. Durch die tägliche Reinigung des Trichters und des Auslaufstutzens werden Kreuzkontaminationen verhindert und sichergestellt, dass die Dosiergenauigkeit innerhalb der vorgegebenen Toleranzen bleibt.

Darüber hinaus müssen die Siegelbacken regelmäßig auf „Karbonisierung“ – die Ansammlung von verbranntem Kunststoff oder Produktrückständen – überprüft werden. Durch die Verwendung von teflonbeschichteten Schweißstäben kann dies abgemildert werden. Allerdings sind regelmäßiges Abwischen und Austauschen der Heizelemente erforderlich, um Kaltschweißungen oder Beutellecks zu vermeiden. Durch die Implementierung eines digitalen Wartungsprotokolls über die HMI der Maschine können Bediener Wartungsintervalle für die Motorschmierung und Riemenspannung nachverfolgen.

Kontaktieren Sie uns