Verständnis der Kernmechanismen der Schnecken- und Volumenfüllung

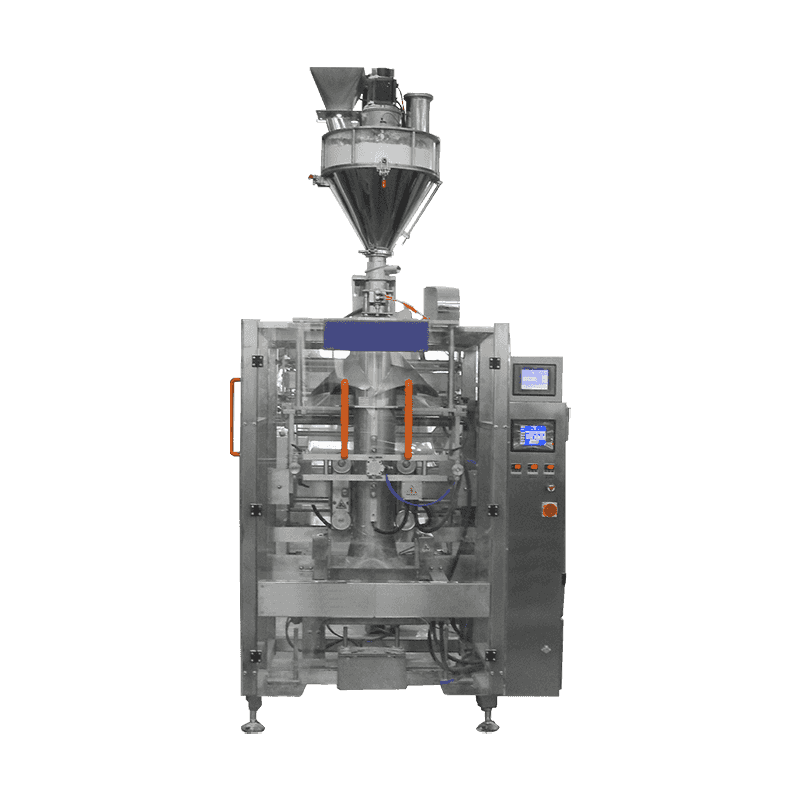

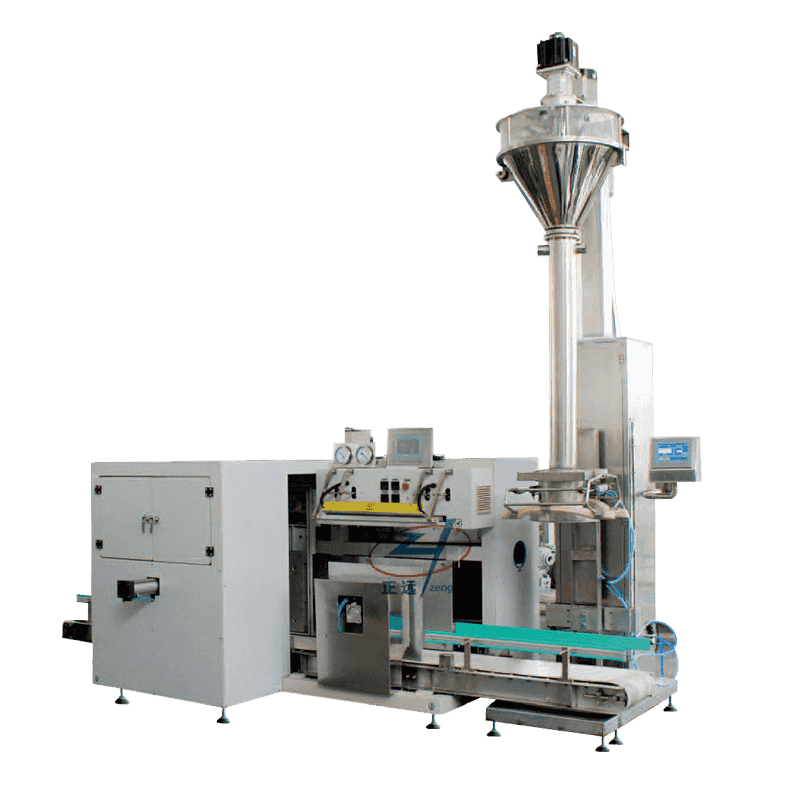

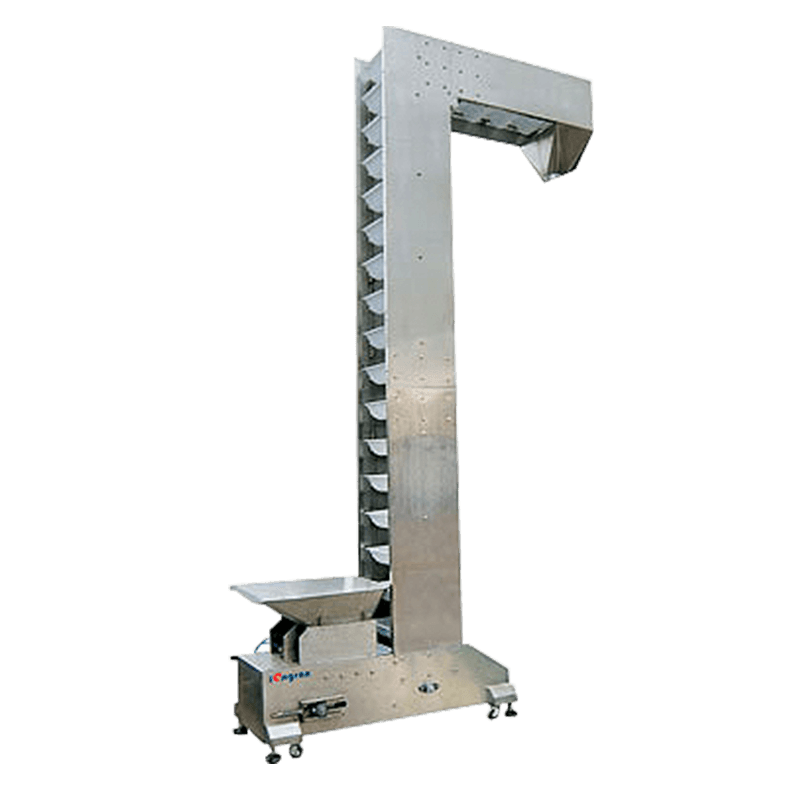

Die Effizienz einer automatischen Pulverabfüllmaschine wird in erster Linie durch ihren Dosiermechanismus bestimmt. Für die meisten feinen Pulver wie Mehl, Milchpulver oder chemische Zusatzstoffe ist der Schneckenfüller der Industriestandard. Dieses System nutzt eine vertikale Schnecke, die sich dreht, um ein bestimmtes Produktvolumen in den Behälter zu befördern. Die Präzision eines Schneckenfüllers hängt von der Konsistenz der Schneckenrotation und der Dichte des Pulvers ab. Umgekehrt werden volumetrische Becherfüller häufig für frei fließende, körnige Pulver eingesetzt, bei denen das Volumen des Materials in einem vorab dimensionierten Hohlraum abgemessen wird, bevor es ausgetragen wird.

Moderne Maschinen integrieren Servomotortechnologie zum Antrieb dieser Mechanismen und ermöglichen Mikroeinstellungen, die mit herkömmlichen mechanischen Antrieben nicht möglich sind. Dieses Maß an Kontrolle ist für hochwertige Produkte von entscheidender Bedeutung, bei denen bereits eine Überfüllung von 1 % über einen langen Produktionslauf zu erheblichen finanziellen Verlusten führen kann. Darüber hinaus sorgt die Integration von Rührflügeln im Trichter dafür, dass das Pulver „konditioniert“ bleibt, wodurch Brückenbildung oder Lochbildung verhindert wird, die zu ungleichmäßigen Füllungen führen könnte.

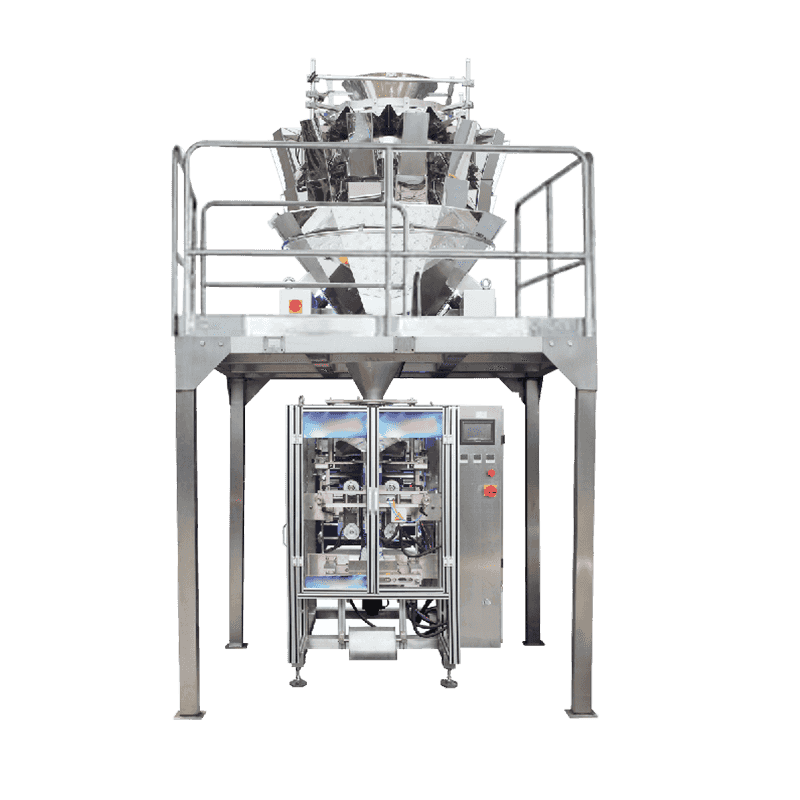

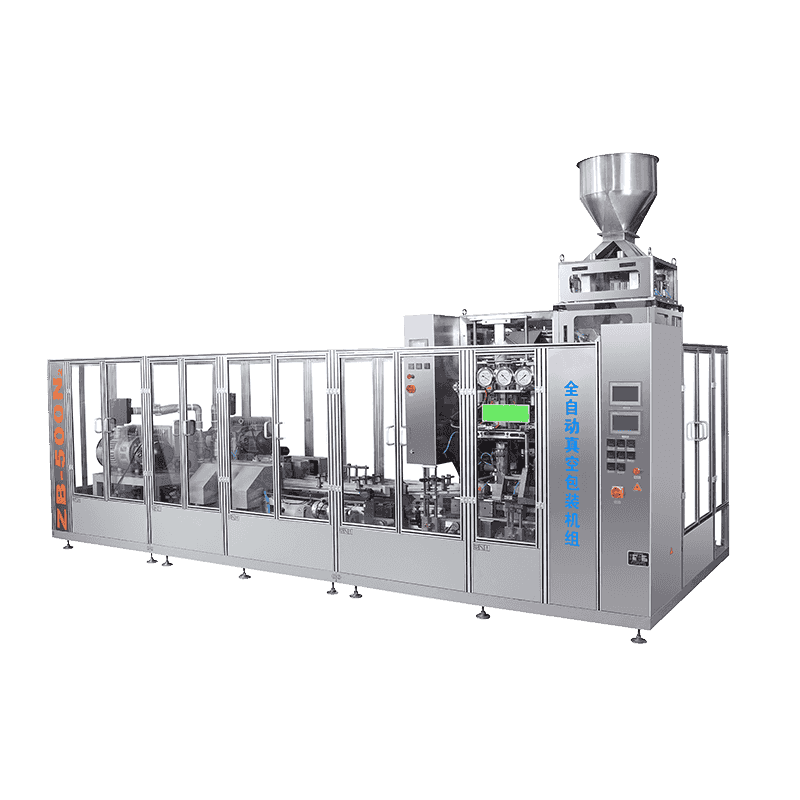

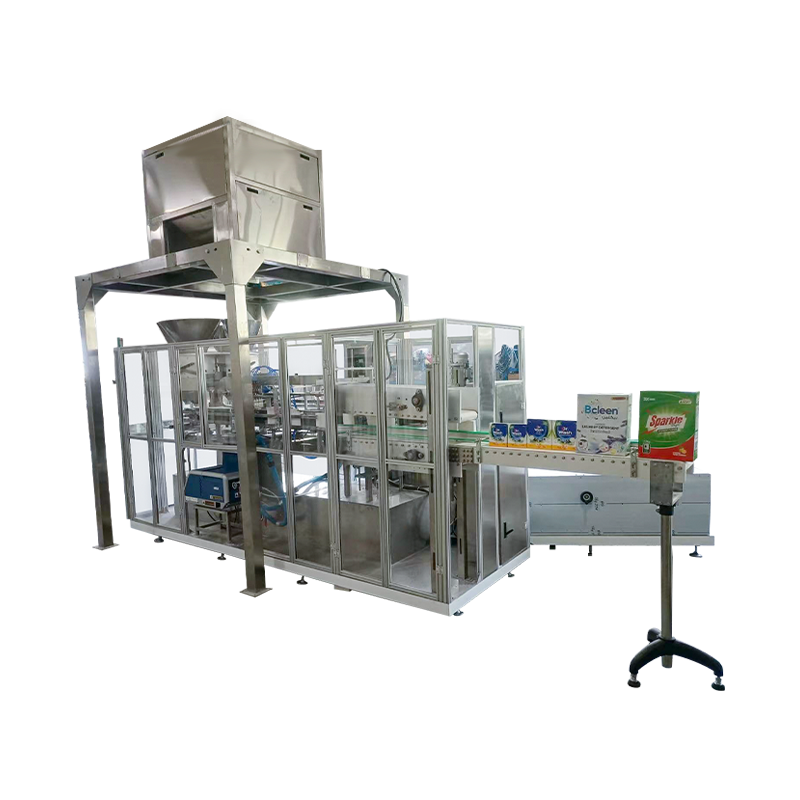

Schlüsselkomponenten eines Hochgeschwindigkeits-Pulververpackungssystems

Eine voll integrierte automatische Pulverabfüllmaschine besteht aus mehreren synchronisierten Komponenten, die einen nahtlosen Ablauf vom Massenlager bis zum endgültigen versiegelten Behälter gewährleisten. Das Verständnis dieser Komponenten hilft Bedienern, Probleme zu beheben und den Durchsatz zu optimieren.

- Schüttgutbehälter und Füllstandssensoren: Diese sorgen für einen konstanten Materialkopfdruck, der für die Dosiergenauigkeit von entscheidender Bedeutung ist.

- Förder- und Indexierungssystem: Sternräder oder Steuerschrauben sorgen für eine perfekte Zentrierung der Behälter unter dem Füllstutzen.

- Staubabsaughauben: Unverzichtbar für die Aufrechterhaltung einer sauberen Umgebung und um zu verhindern, dass Pulver den Versiegelungsprozess des Behälters beeinträchtigt.

- SPS-Steuerungsschnittstelle: Eine zentrale HMI, in der Bediener Rezepte für verschiedene Produkte und Behältergrößen speichern können.

Technische Spezifikationen und Auswahlkriterien

Bei der Auswahl eines automatische Pulverfüllmaschine , müssen die technischen Spezifikationen mit den physikalischen Eigenschaften Ihres Produkts übereinstimmen. Faktoren wie Schüttdichte, Fließfähigkeit (Schüttwinkel) und Partikelgrößenverteilung bestimmen die erforderliche Maschinenkonfiguration. Nachfolgend finden Sie einen Vergleich typischer Maschinenkonfigurationen basierend auf den Produktionsanforderungen:

| Funktion | Einkopfschnecke | Mehrkopfrotor |

| Füllgeschwindigkeit | 20 - 50 BPM | 80 - 200 BPM |

| Genauigkeitsbereich | ± 0,3 % bis 1 % | ± 0,2 % bis 0,5 % |

| Häufiger Anwendungsfall | Boutique/kleiner Maßstab | Industrie/Großserien |

| Umstellungszeit | 15 - 20 Minuten | 30 - 60 Minuten |

Erweiterte Funktionen für Qualitätskontrolle und Compliance

Rückkopplungsschleifen beim Kontrollwägen

Moderne automatische Systeme verfügen häufig über eine „Brutto-Tara-Netto“-Wägesequenz. Eine Kontrollwaage, die sich direkt hinter der Abfüllstation befindet, sendet Echtzeitdaten zurück an die SPS. Wenn die Maschine aufgrund von Änderungen der Pulverdichte eine Tendenz zur Unter- oder Überfüllung erkennt, passt die Schnecke automatisch ihre Umdrehungszahl für den nächsten Zyklus an. Dieses geschlossene Kreislaufsystem ist für die Einhaltung strenger Arzneimittel- und Lebensmittelsicherheitsvorschriften von entscheidender Bedeutung.

Staubmanagement und Clean-in-Place (CIP)

Staub in der Luft stellt bei der Pulverabfüllung eine erhebliche Herausforderung dar, da er Gesundheitsrisiken und potenzielle Explosionsgefahren mit sich bringt (ATEX-Konformität). High-End-Maschinen nutzen vakuumunterstützte Füllköpfe und „Bottom-up“-Fülltechniken, bei denen der Behälter während des Füllvorgangs bis zur Düse angehoben und abgesenkt wird, um die Fallstrecke des Pulvers zu minimieren. Darüber hinaus verfügen viele Maschinen mittlerweile über eine werkzeuglose Demontage oder CIP-Systeme, um eine schnelle Reinigung zu ermöglichen und Kreuzkontaminationen zwischen verschiedenen Produktchargen zu verhindern.

Maximierung der Maschinenlebensdauer und Betriebseffizienz

Um den langfristigen ROI einer automatischen Pulverabfüllmaschine sicherzustellen, ist ein proaktiver Wartungsplan erforderlich. Pulver sind von Natur aus abrasiv; Im Laufe der Zeit kann die Reibung zwischen Schnecke und Trichter zu Verschleiß führen, der die Dosiergenauigkeit beeinträchtigt. Regelmäßige Kalibrierung der Wägezellen und Überprüfung der Dichtungen verhindern mechanische Abweichungen und Produktlecks.

- Täglich: Reinigen Sie den Füllkopf und prüfen Sie, ob sich in den Staubabsaugöffnungen Ablagerungen bilden.

- Wöchentlich: Überprüfen Sie die Antriebsriemen und schmieren Sie bewegliche Teile gemäß der Anleitung des Herstellers.

- Monatlich: Führen Sie eine umfassende Kalibrierung der Gewichtssensoren durch und überprüfen Sie die Aktualisierungen der SPS-Software.

Kontaktieren Sie uns