Haben Sie jemals darüber nachgedacht, wie Ihr Lieblings-Instantkaffee, Ihr Lieblingsproteinpulver oder sogar Ihr Lieblingswaschmittel aus einem riesigen Silo voller Rohzutaten in den perfekt verschlossenen Beutel oder die Box gelangen, die Sie im Laden kaufen? Die Antwodert liegt in der Vollautomatische Produktionslinie zum Mischen und Verpacken – ein Hightech-Wunder moderner Fertigung, das alles vom Mischen der Rohstoffe bis zum Ablegen des fertigen Produkts auf eine Palette erledigt, oft ohne dass eine einzige menschliche Hand das Produkt berührt.

Warum Automatisierung die Verpackungswelt beherrscht

Voder der Ära der vollständigen Automatisierung war das Verpacken ein arbeitsintensiver und zeitaufwändiger Prozess. Die Arbeiter maßen die Zutaten manuell ab, transferierten sie zwischen den Maschinen und kämpften darum, eine gleichbleibende Qualität und Geschwindigkeit aufrechtzuerhalten. Heute hat die Automatisierung dies revolutioniert und bietet drei wesentliche Voderteile:

Geschwindigkeit und Effizienz

Eine automatisierte Linie arbeitet mit unglaublicher Geschwindigkeit und füllt und versiegelt oft Hunderte von Paketen pro Minute. Im Gegensatz zu menschlichen Arbeitskräften ermüden Maschinen nicht und werden nicht langsamer, sodass eine kontinuierliche Produktion gewährleistet und die Leistung maximiert wird. Dieser hohe Durchsatz ist unerlässlich, um den massiven Bedarf an Konsumgütern zu decken.

Präzision und Qualität

Bei präzisen Rezepturen wie Arzneimitteln oder Backmischungen können geringfügige Schwankungen im Gewicht der Zutaten eine ganze Charge ruinieren. Automatisierte Systeme nutzen hochentwickelte Sensoderen und Dosiermechanismen (wie hochpräzise Schneckenfüller), die Zutaten mit bemerkenswerter Genauigkeit messen, oft bis auf den Bruchteil eines Gramms. Diese Präzision garantiert jedes Mal ein gleichbleibend hochwertiges Produkt.

Sicherheit und Hygiene

In Branchen wie der Lebensmittel- und Medizinbranche ist die Aufrechterhaltung einer sterilen Umgebung von entscheidender Bedeutung. Vollständig geschlossene, automatische Systeme minimieren den menschlichen Kontakt mit dem Produkt und reduzieren so das Risiko einer Kontamination drastisch. Darüber hinaus können diese Systeme gefährliche Stoffe (wie starke Chemikalien) sicher handhaben und menschliche Arbeiter vor der Exposition schützen.

Die Reise: Phasen der Produktionslinie

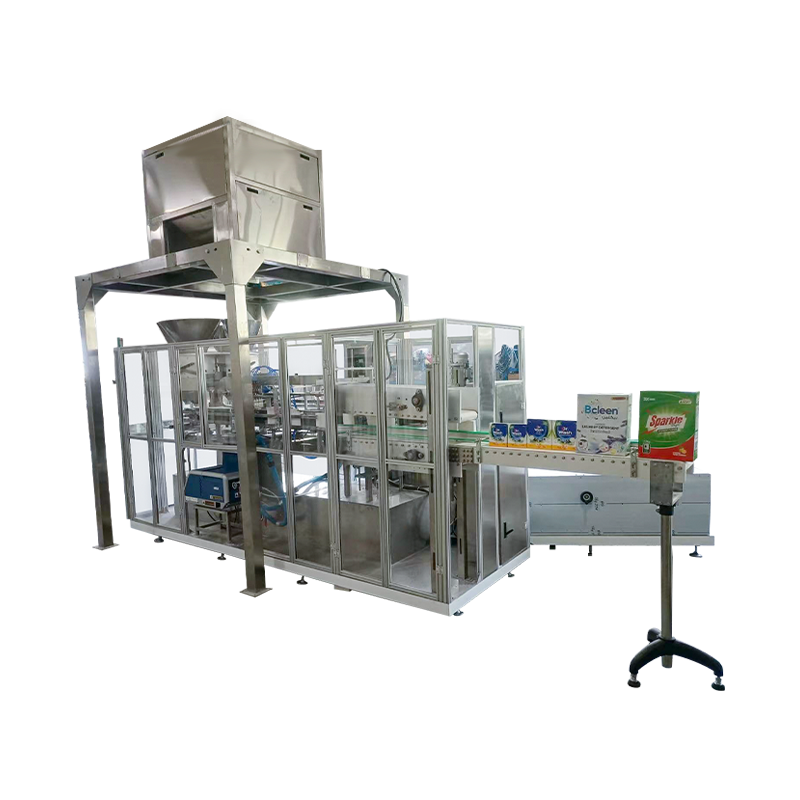

Eine vollautomatische Misch- und Verpackungslinie ist eine Symphonie miteinander verbundener Maschinen. Der Prozess kann in drei Hauptakte unterteilt werden: Mischen/Vorbereiten , Verpackung , und End-of-Line-Verarbeitung .

1. Zubereitung: Das Herzstück der Mischung

Hier entsteht das Produkt selbst.

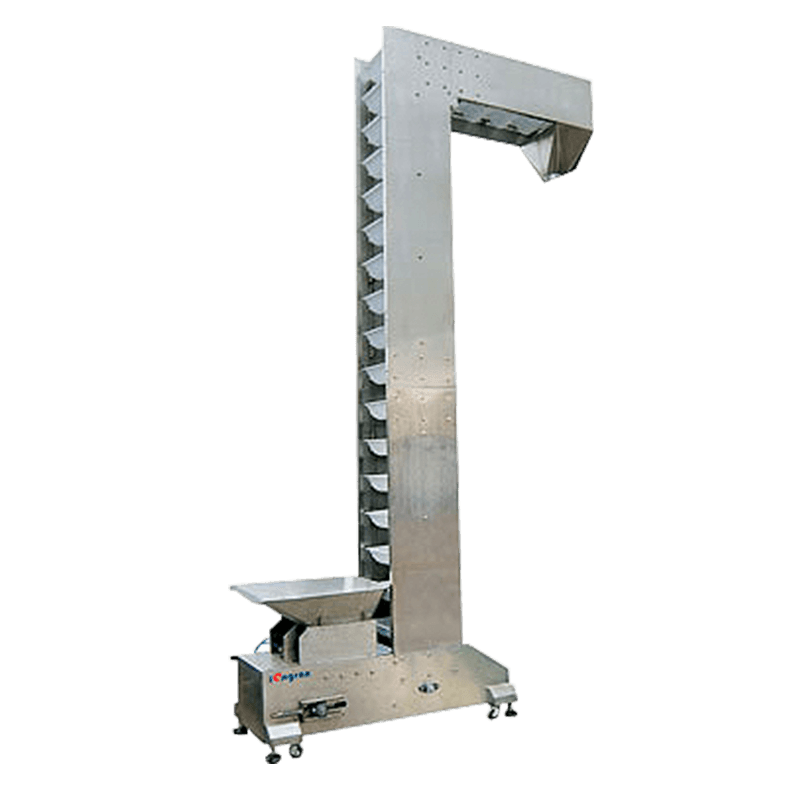

Dosierung und Wiegen von Zutaten

Der Prozess beginnt mit der Entnahme von Rohstoffen (Pulver, Granulat oder Flüssigkeiten) aus großen Lagerbehältern, den sogenannten Silos or Trichter . Präzise elektronische Waagen und Durchflussmesser wiegen und dosieren jede Zutat sorgfältig gemäß der spezifischen Produktrezeptur.

Die Mischmaschine

Sobald alle Zutaten richtig abgemessen sind, werden sie in einen Behälter geschickt Mixer or Mixer . Die Art des Mixers variiert je nach Produkt: a V-Mischer or Bandmixer ist bei trockenen Pulvern üblich, während für Flüssigkeiten oder Schlämme große Tanks mit leistungsstarken Rührwerken verwendet werden. Dieser Schritt gewährleistet eine homogene (vollkommen gleichmäßige) Mischung, sodass jede Packung genau die gleiche Zusammensetzung enthält.

2. Verpackung: Von der Masse bis zum Beutel

Dies ist die optisch faszinierendste Phase, in der das gemischte Produkt in seinen endgültigen Behälter geleitet wird.

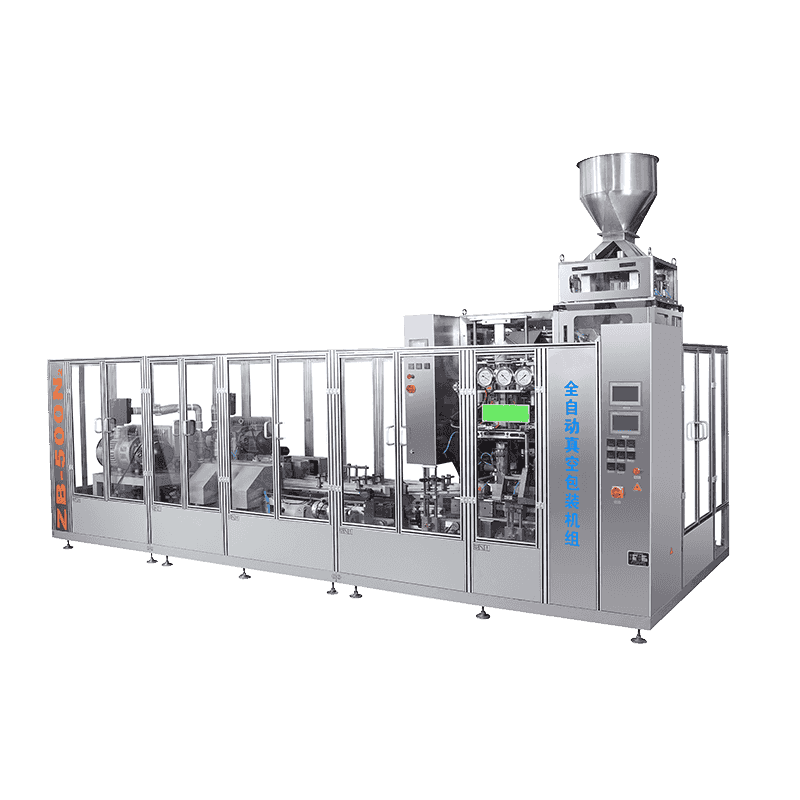

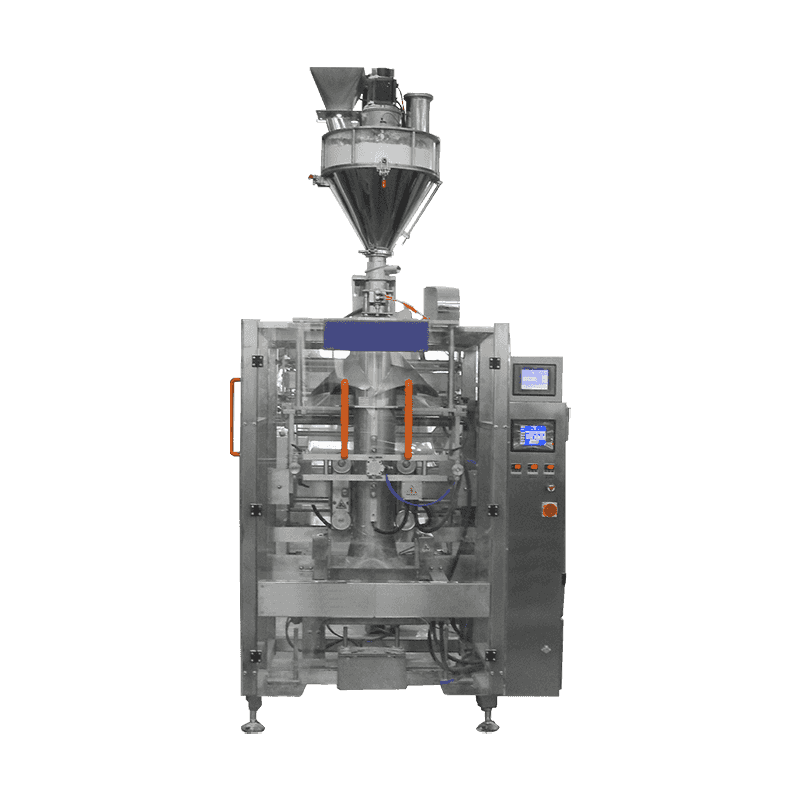

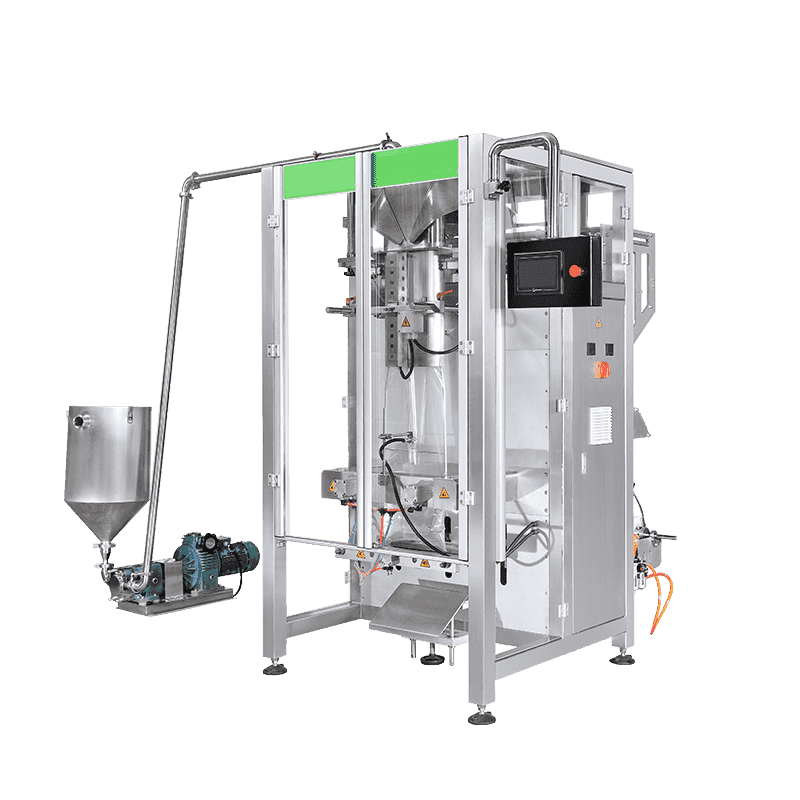

Form-Füll-Siegel-Maschine (FFS).

Für Beutel, Tüten und Pakete ist die FFS-Maschine der Star. Es nimmt eine große Rolle Verpackungsfolie und erledigt in schneller Folge drei Aufgaben:

- Formular: Es formt die Flachfolie zu einem Schlauch oder Beutel.

- Füllen: Das gemischte Produkt fällt in den neu geformten Beutel.

- Siegel: Die Oberseite wird durch Hitze oder Druck versiegelt und die fertige Verpackung wird abgeschnitten.

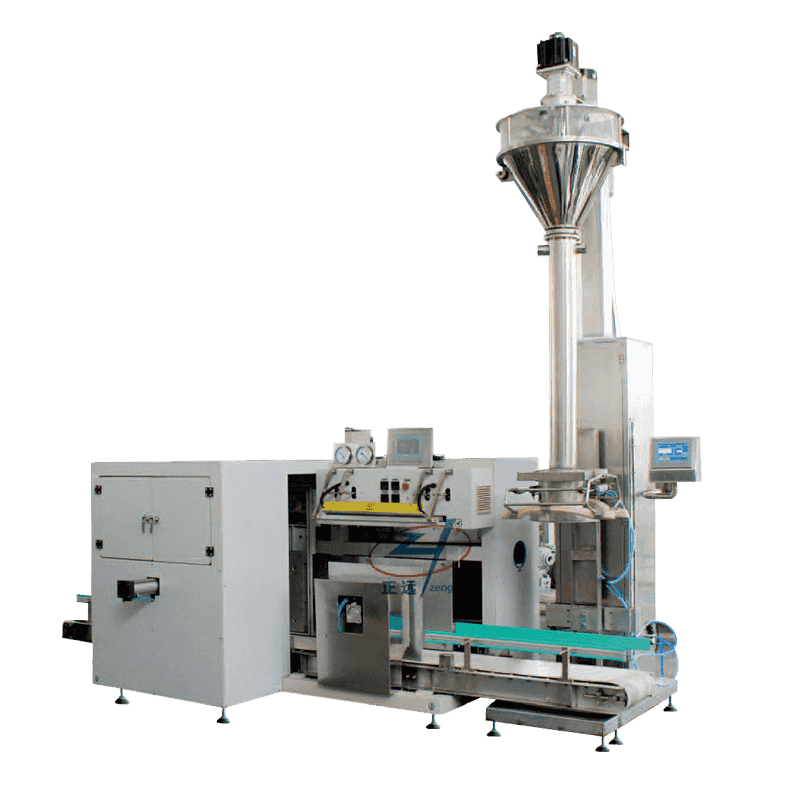

Abfüllmaschinen für starre Behälter

Bei Gläsern, Flaschen oder starren Kartons kommen beim Abfüllvorgang unterschiedliche Mechanismen zum Einsatz. Schneckenfüller sind bei trockenen Pulvern üblich und verwenden eine rotierende Schnecke, um eine präzise Produktmenge in den Behälter zu drücken. Kolbenfüller or Schwerkraftfüller werden typischerweise für Flüssigkeiten verwendet.

Qualitätskontrolle und Etikettierung

Während sich die Pakete über das Förderband bewegen, erfolgt eine anspruchsvolle Qualitätsprüfung. Kontrollwaagen weist automatisch alle Pakete aus, die unter oder über dem Zielgewicht liegen. Metalldetektoren Stellen Sie sicher, dass keine Fremdkörper in das Produkt gelangen. Schließlich, Etikettierer Wenden Sie behördliche Informationen, Barcodes und Branding an.

3. Endverarbeitung: Versandbereit

Die fertigen, beschrifteten Pakete sind noch nicht fertig!

Kartonierung und Kartonverpackung

Einzelne Pakete werden gruppiert und in Displaykartons (Kartonierung) oder größere Versandkartons (Kartonierung) eingelegt. Roboterarme oder Hochgeschwindigkeitsmaschinen erledigen diese Aufgabe mit unglaublicher Geschwindigkeit und Genauigkeit.

Palettieren

Der letzte Schritt vor der Lagerung und Verteilung ist Palettieren . Roboterpalettierer nehmen die gefüllten Versandkartons und stapeln sie in einem vorgegebenen, stabilen Muster auf einer Holzpalette, damit sie verpackt und an Geschäfte auf der ganzen Welt versendet werden können.

Die Zukunft: Intelligenter, schneller und umweltfreundlicher

Die Entwicklung dieser Produktionslinien ist im Gange. Im Fokus steht die nächste Generation vollautomatischer Systeme Industrie 4.0 Grundsätze:

- IoT-Integration (Internet der Dinge): Maschinen sind mit Tausenden von Sensoren ausgestattet, die ständig Temperatur, Druck, Geschwindigkeit und Qualität überwachen. Diese Daten werden sofort an die Ingenieure gestreamt, sodass diese den Wartungsbedarf vorhersagen können vor es kommt zu einer Panne.

- Künstliche Intelligenz (KI): KI wird eingesetzt, um die Misch- und Versiegelungsparameter in Echtzeit zu optimieren und sich an leichte Schwankungen der Rohstoffe anzupassen, um eine perfekte Konsistenz zu gewährleisten und Abfall zu minimieren.

- Nachhaltigkeit: Neue Maschinen sind auf einen geringeren Energieverbrauch ausgelegt und kompatibel mit innovativen, umweltfreundliche Verpackungsmaterialien wie kompostierbare Folien, wodurch der ökologische Fußabdruck des Produkts verringert wird.

Von ein paar Grundzutaten bis zum endgültigen Verkaufsregal ist die vollautomatische Produktionslinie zum Mischen und Verpacken der unsichtbare Motor, der dafür sorgt, dass unsere moderne Verbraucherwelt reibungslos, sicher und effizient läuft.

Kontaktieren Sie uns