Phase 1-Von Semi-Auto bis Servo (1990-2010)

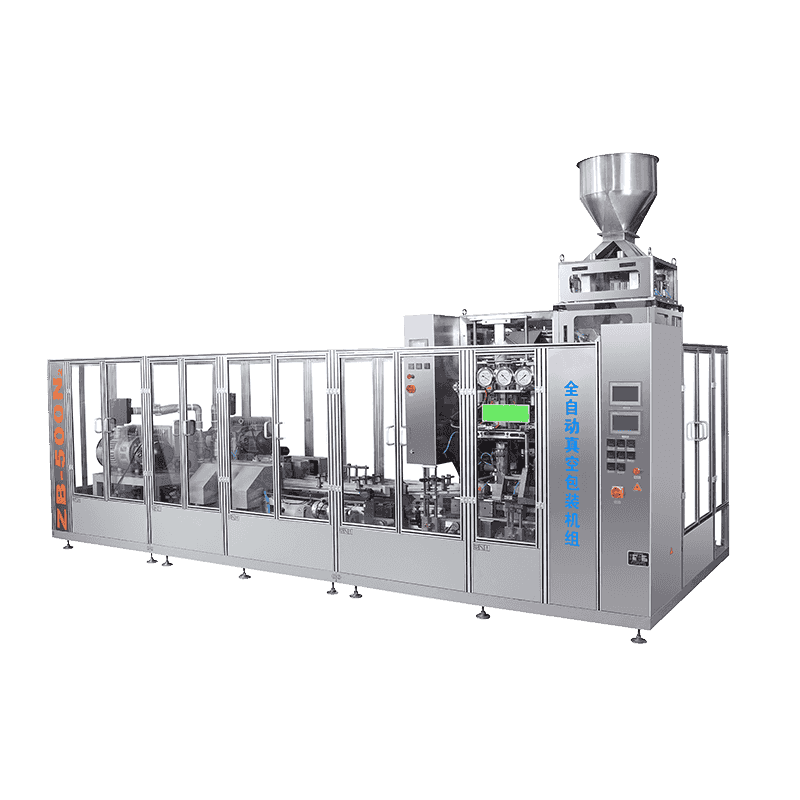

Frühe Salzanlagen stützten sich auf semi-automatische Tassenfüller, die mit Fußpedalversiegelern gepaart waren. Die Betreiber mussten jede zehnte Tasche offline wiegen, um dem Metrology Act von 1996 einzuhalten. Abweichungen über ± 1 % lösten eine kostspielige Wiederverpackung aus. Der Durchbruch erfolgte im Jahr 2003, als eine Shandong-Raffinerie einen servoorientierten VFFs-Rahmen mit abnehmbaren Rotationsbechern nachrüstete, die Arbeit von sechs auf zwei Personen pro Schicht schnitt und die Genauigkeit auf ± 0,3 %erhöhte. Dieser Hybrid wurde zur Vorlage für die heutige vollautomatische Linie.

Phase 2-Hygienic Design Push (2010-2018)

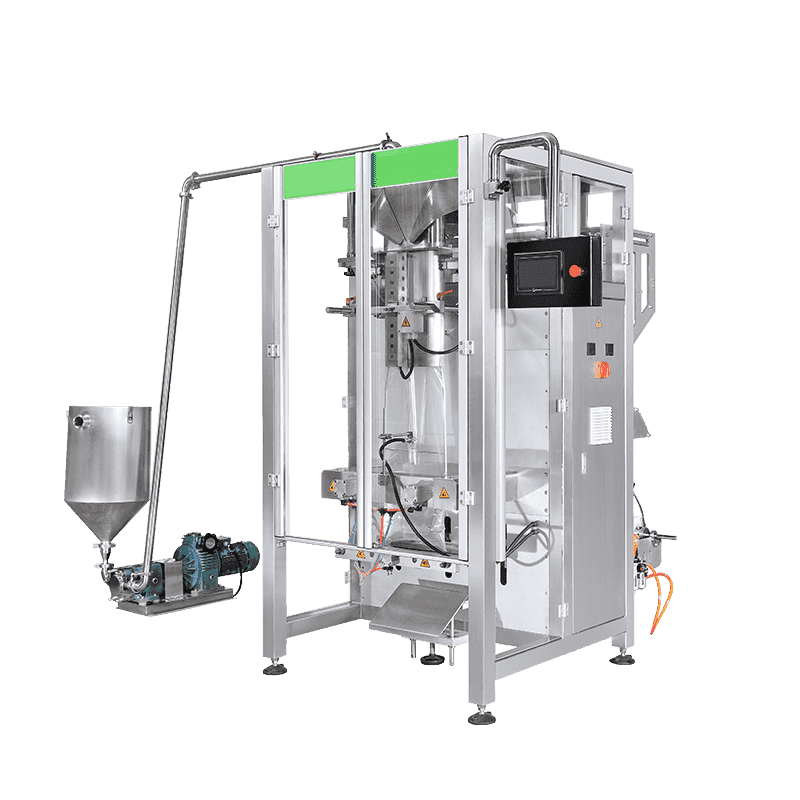

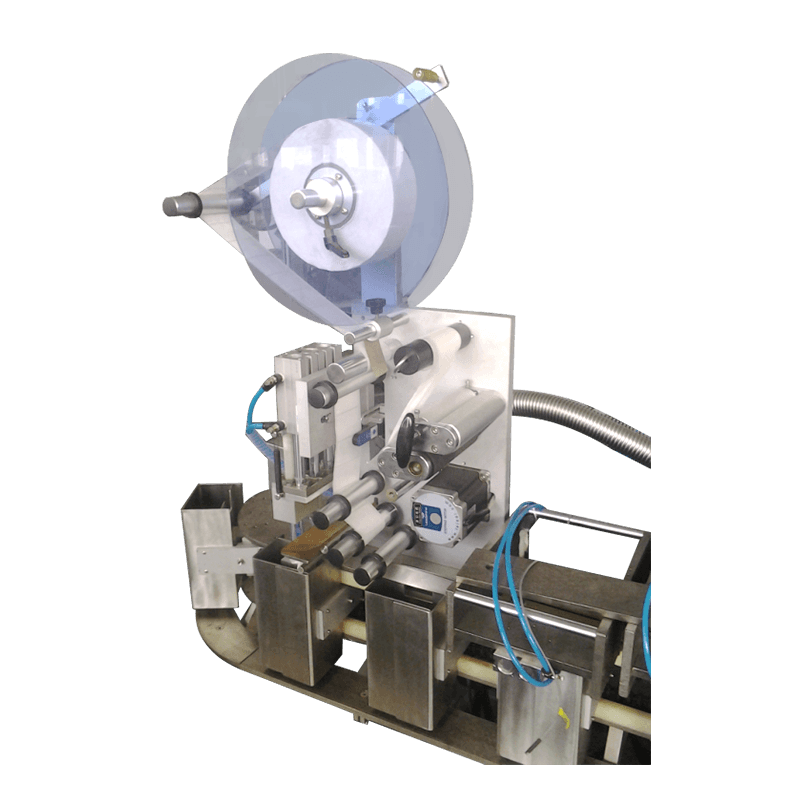

Chinas Überarbeitung des Salzmonopols aus dem Jahr 2013 erforderte eine Jod -Gleichmäßigkeit (35 ± 15 mg kg⁻¹) und die vollständige Rückverfolgbarkeit. Maschinenbaute reagierten mit 316 L Spiegel-Finish-Kontaktteilen, IP66-Waschhundunterkünften und in Echtzeit gedruckten lasergeschützten Datenmatrizen. Eine patentierte Tasse „Blow-Back“ -Pears spricht nach jeder Müllkippe das Residual Salz und beseitigt die Kreuzkontamination, wenn Pflanzen zwischen iodierten und nicht idealisierten Noten wechseln.

Phase 3-Data & Remote-Ära (2018-)

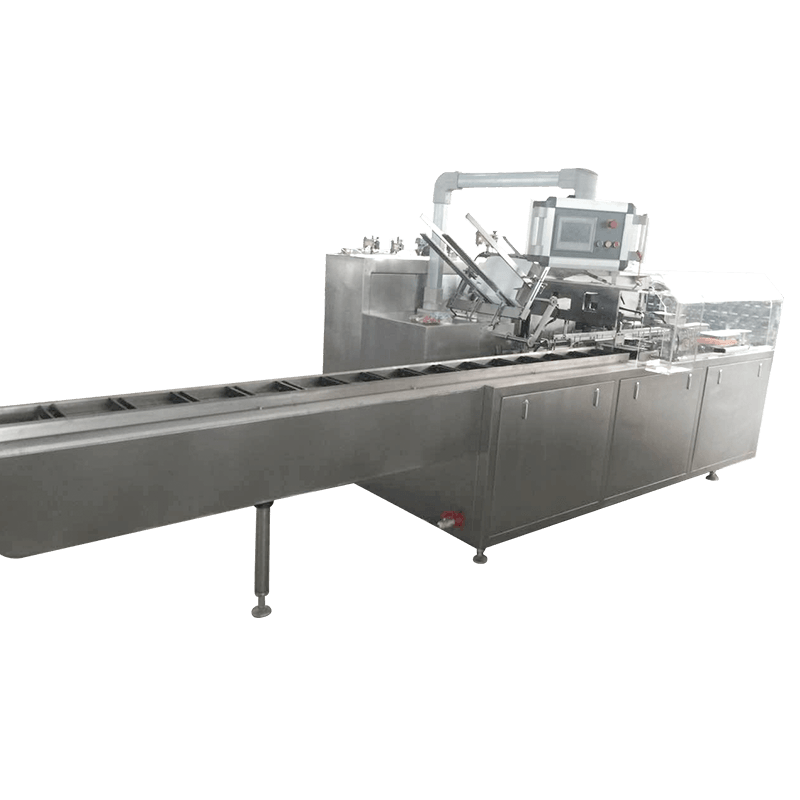

Kanten-PLC-Einheiten protokollieren jetzt jede Füll-, Dichttemperatur- und Drehmomentwert für die MES der Raffinerie. Im Jahr 2022 nutzte eine Hebei-Pflanze diesen Strom, um drei Tage vor der Verstöße gegen die nationale Toleranz eine 0,5 % ige Becher-Wear-Drift zu erkennen und 42 T-Werbegeschenk zu sparen. Durch die Fern -HMI -Spiegelung können OEM -Ingenieure in Guangzhou den Dichtungsdruck für einen Gansu -Benutzer innerhalb weniger Minuten einstellen und die mittlere Zeit für die Reparatur um 70 %verkürzen.

Technische Kennzeichen geprägt von Salzs Besonderheiten

- Korrosionsimmunität: Salz -Chlorid -Ionenmandate 316 l und Fluoropolymerdichtungen; Sogar Weichstahlschrauben werden durch A4 -Edelstahl ersetzt, um „Rostblüte“ zu verhindern, die ansonsten in den feuchten Monsunmonaten eine Linie nach unten schließen würden.

- Anti-Caking-Mikrodosierung: Der Cup-Hohlraum ist mit PTFE mit Plasma beschichtet und mit einem 40-kHz-Ultraschall-Agitator gepaart, um <0,2 % Anti-Caking-Mittel unter 45 ° C-Lagerdächer zu verhindern.

- Jodstabilität: Der Filmpfad ist auf ≤ 35 ° C gekühlt, um Kaliumjodat -Sublimation zu stoppen; Die schwarz-pigmentierte PE-Schicht blockiert UV, die den Jodspiegel in sechs Monaten sonst um 5 % senken würden.

- Hygroskopische Gegenmessungen: Stickstoff-Flush-Düse injiziert ≤ 1 % O vor der Versiegelung, wobei die Feuchtigkeitsaufnahme unter 0,1 % über einer 12-monatigen Haltbarkeit in tropischen Häfen unter 0,1 % gehalten wird.

- Rückverfolgbarkeitsmandat: Jede Tasche trägt einen eindeutigen QR -Code, der mit dem genauen Cup -Hohlraum, dem Bedienerverschiebung und dem Iodat -Stapel verknüpft ist und die neueste staatliche Verwaltung für das Protokoll für das Relent -Rückruf von Marktregulierung erfüllt.

Heute ist der Salzpacker für Messkupien kein eigenständiger Füllstoff mehr, sondern ein datenreicher Knoten, der einen der am stärksten kontrollierten Lebensmittelstandards der Welt aufrechterhält und gleichzeitig Arbeitskräfte- und Salz-Werbegeschenk für historische Tiefststände rasiert.

Kontaktieren Sie uns